自動激光植球技術在BGA芯片封裝流程中的優勢

自動激光植球技術在BGA芯片封裝流程中的優勢

芯片是一種電子元器件,由微電子技術制造,將電路和系統集成在一個微小的硅片上。它是現代科技的重要組成部分,無處不在,影響著人們的生產生活。芯片的種類、制造工藝和應用領域不斷拓展和創新,對于現代信息社會的發展和人類社會的進步具有重要的意義。

什么是bga?

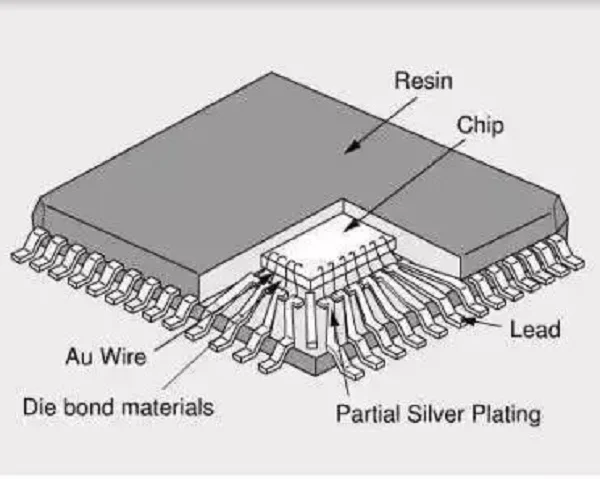

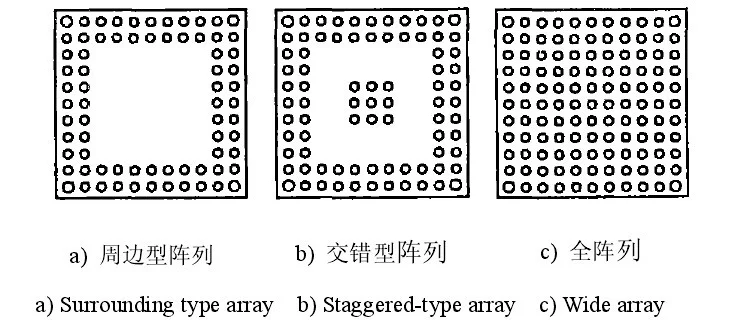

BGA的全稱是Ball Grid Array(球柵陣列結構的PCB),它是集成電路采用有機載板的一種封裝法。用于永久安裝微處理器等設備。BGA可以提供比雙列直棰或扁平封裝更多的互連引。可以使用設備的整個底面,而不單是周邊。將封裝的引線連接到管芯,封裝的導線或焊球的走線平均也比周邊類型的走線短,從而在高速下具有更好的性能。它的特點有:

①封裝面積減少;

②功能加大,引腳數目增多;

③PCB板溶焊時能自我居中,易上錫;

④可靠性高;

⑤電性能好,整體成本低。

有BGA的PCB板一般小孔較多,大多數客戶BGA下過孔設計為成品孔直徑8~12mil,BGA處表面貼到孔的距離以規格為31.5mil為例,一般不小于10.5mil。BGA下過孔需塞孔,BGA焊盤不允許上油墨,BGA焊盤上不鉆孔。

目前,許多芯片封裝都為BGA型,這類封裝的較大優點就是能節約板上空間。較常見的是芯片向上結構,對熱處理要求較高的通常是使用向下的結構。多數封裝都采用芯片鍵合技術將芯片與基板連接起來,并實現芯片與基板之間的電連接。BGA也如此,但更多是采用倒裝芯片互連技術。采用倒裝芯片設計可將散熱片直接與芯片連接起來,達到更好散熱的目的。

封裝工藝流程

圓片凸點的制備→圓片切割→芯片倒裝及回流焊→底部填充→導熱脂、密封焊料的分配→封蓋→裝配焊料球→回流焊→打標→分離較終檢查→測試→包封。

倒裝焊接克服了引線鍵合焊盤中心距極限的問題,在芯片的電源/地線分布設計上提供了更多便利,為高頻率、大功率器件提供更完善的信號。而BGA器件的焊接需要精確控制,通常通過自動化工藝完成,例如計算機控制的自動激光植球+回流焊爐。

在高密度芯片晶圓封裝技術領域,在進行晶圓芯片上的凸點制作時,晶圓上后續封裝微焊點主要使用超細間距和高密度凸點陣列實現,這是高密度芯片晶圓封裝中的一個重要環節,對工藝效果、操作及成本等要求都比較高。

目前,得到凸點主要有三種方式:電鍍、印刷錫膏固化和植球。但是,電鍍方式存在工藝復雜且成本較高、制造周期長、環境污染等缺點,而印刷錫膏方式不容易控制凸點高度,難以制作小于 200 μm 的凸點。激光植球方式的優勢便更加凸顯:由于錫球內不含助焊劑,激光加熱熔融后不會造成飛濺,凝固后飽滿圓滑,對焊盤不存在后續清洗或表面處理等附加工序。同時,因錫量恒定,分球焊接具有速度快、精度高,已經越來越多地應用在BGA芯片植球領域。

激光植球工藝優勢

1、系統選用光纖激光器作植球熱源,電光轉換效率高、能量穩定;

2、可兼容0.07mm~0.2mm規格Sn-Ag-Cu、Sn-Bi-Ag等常用材質錫料錫球,以應對不同領域工藝需求,同時配備CCD相機定位保證植球精度;

3、非接觸式噴錫植錫方式,植球速度3~5點/s,凸點錫量穩定、一致性好,工藝簡便,易實現生產自動化,

4、工藝無需整體加熱,植球過程中熱影響小,對預植凸點周邊晶圓材質無影響;

5、錫料無助焊劑成分,省去焊后清洗工序,激光植球中激光熔錫噴錫過程可做到零污染生產,更符合綠色制造理念。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~