無線電池管理系統的發展及激光焊接工藝的優勢

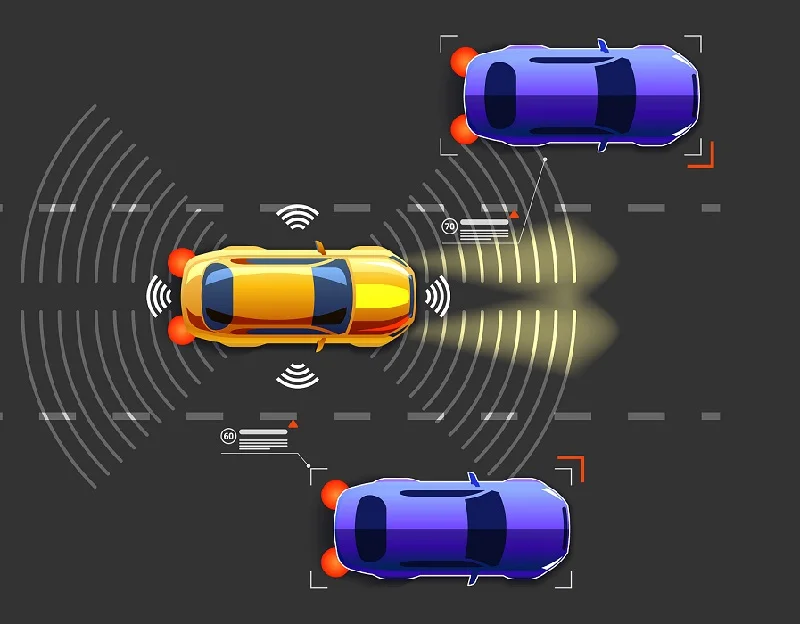

電動車輛 40% 的價格取決于電池,而電池管理系統又是決定電池健康及安全的關鍵,負責監視和管理多節電池串的充電狀態和健康狀態。對于電動汽車的高壓電池組,準確監控每個電池單元和整個電池組參數,是確保電動汽車的行駛里程和安全可靠的關鍵。

凌力爾特是業界較先推出電池管理技術以及無線電池管理技術的公司,2008年公司開發了一款集成式高壓電池堆棧監控器,此后又推出了業界首款無線電池管理系統。ADI于2017年收購凌力爾特,此后又于2020年收購美信,通過整合幾家公司的BMS系統,目前ADI已經推出了第七代BMS產品。

在收購凌力爾特之時,ADI BMS業務每年業務額約5000萬美元,伴隨著新能源汽車的發展,預計未來幾年將達到10億美元。

根據2022年投資者日所公布的數據,ADI已經累計為千萬輛電動汽車提供BMS系統,全球20大電動汽車OEM中有16家是ADI的客戶。

并且,無線BMS的可靠性也得到了大量驗證,目前通用的模塊化電池平臺奧特能已經率先采用了ADI的無線電池管理系統。通用汽車全球電氣化和電池系統執行董事Kent Helfrich在2020年9月的新聞公告中曾表示:“可擴展性和降低復雜性是我們Ultium電池的主題——無線管理系統是這種驚人靈活性的關鍵推動力”。

而從無線BMS,ADI還衍生出了電池“梯次利用”的相關技術。陳晟介紹道,隨著越來越多的電動汽車進入報廢階段,電池的回收利用將是一個重要話題。每個電池包中可以有一個ID芯片,結合無線電池管理系統,可以更方便的追蹤電池全生命周期內的健康數據。目前,ADI也正在開發基于云的電池健康度算法,從而為客戶提供完整的解決方案。

激光焊接工藝在電池管理BMS的應用

隨著新能源汽車的快速發展,在動力電池的生產過程中,從電芯、電池模組、電池包,歷經一道道制造工序,較后組裝成一整個動力電池系統,激光焊接已經成為主流的焊接方式。激光焊接具有靈活、高效、精細等優點,滿足動力電池生產過程中的技術要求,并且高精度的激光焊接機目前是動力電池生產線的標配設備。

激光焊接動力電池的工藝,具體來說就是利用激光束高功率能量和優異的方向性進行工作,通過激光焊接機中的聚光系統將激光束聚焦在很小的區域內,在很短的時間內使焊接處形成能量高度集中的熱源區,從而使被焊物熔化并形成牢固的焊點和焊縫。現代產業化的動力電池激光焊接,擁有極高的工作效率以及極低的失誤率。

激光焊接技術在電池管理BMS制造中的應用,具有以下優勢:

1、高效率

激光焊接技術可以實現非接觸加工,提高了生產效率。同時,由于激光焊接的焊縫非常細小,可以減少材料的損耗,提高了材料的利用率。

2、高精度

激光焊接技術可以實現高精度的焊接,焊接點的位置和大小可以被精確地控制。同時,激光焊接技術可以實現對材料的微小變形和熱損傷的控制,可以保證焊接過程中產品的質量和穩定性。

3、高可靠性

激光焊接技術可以實現焊接點的焊接強度非常高,可以較大提高產品的可靠性和穩定性。同時,激光焊接技術可以避免焊接過程中產生的氣孔、氧化等質量問題。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~