光模塊PCB焊盤的可焊性不良分析

光模塊PCB焊盤的可焊性不良分析

隨著電子產品走向短小輕薄以及多功能化,印制線路板也向著線路高密度高精細度、高頻率、高厚徑比方向發展,為了滿足電子產品的小型化,高密度化和輕量化的要求,封裝技術和印制電路板技術高速發展。光模塊產品在SMT貼裝環節中時常出現一些焊盤拒錫問題,這些看似為可焊性不良的問題,其實跟光模塊產品在焊盤設計上有著密不可分的聯系。光模塊產品在設計焊盤時,其工藝制作為阻焊限定和蝕刻限定兩種,由于兩種工藝的差異性,阻焊限定焊盤一般會比蝕刻限定焊盤面積大20~40%左右,在SMT貼裝后,鋼網開窗、下錫量一致的情況下,阻焊限定焊盤容易出現邊角位置露金邊的現象。

下面有紫宸激光以一例實際生產中光模塊產品可焊性不良的案例為主要介紹內容,來說明阻焊限定和蝕刻限定兩種制作工藝的焊盤對PCB可焊性的影響。

1 案例背景

某光電板PCBA產品在貼裝時出現露金邊現象,并提供了若干塊同生產周期的PCB板和兩面均貼裝了器件的不良PCBA板,要求對焊盤露金邊原因進行分析。

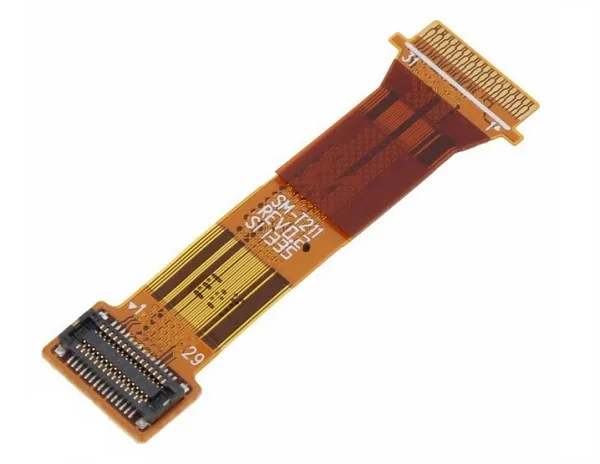

部分關鍵信息為:貼裝后的PCBA板,整板出現露金邊現象,表現為焊盤邊角或邊緣位置拒錫,且不良率高達100%,PCB表面處理為水金,其外觀如圖1所示:

采用X-Ray測厚儀,對PCB焊盤進行測試,實測鎳厚、金厚結果如表1所示:

如表1所示,焊盤實測平均金厚0.055μm,滿足工藝要求,平均鎳厚5.845μm,滿足工藝要求。

2 失效點位置確認

立體顯微鏡下觀察露金邊焊盤表觀形貌,如下圖2所示:

觀察圖2,PCBA焊盤表面上的焊料在焊盤上不能完全覆蓋,露出金面,出現“露金邊”現象,呈不潤濕模式。且露金邊位置主要集中在阻焊限定焊盤上。

3 焊點切片確認

制作上錫不良焊盤垂直切片,通過掃描電子顯微鏡觀察焊料在焊盤上的潤濕角以及IMC生長情況,結果如圖3所示:

如圖3所示,焊料與焊盤潤濕角呈銳角,焊盤不上錫位置沒有IMC生成,說明錫料并未完全鋪展到焊盤邊緣位置,而焊料覆蓋位置的IMC層生長良好,厚度為3.04μm。

如上所述,光電板PCBA產品的SMT貼裝工藝是一種比較傳統的焊接工藝,如今,隨著新型焊接工藝激光錫焊的成熟應用,相比傳統SMT貼裝工藝,該方法具有加熱速度快,熱輸入量及熱影響小;焊接位置可精確控制;焊接過程自動化;可精確控制釬料的量,焊點一致性好等優點,更多的光通訊行業廠家選擇了使用激光錫焊機作為加工設備。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~