激光焊錫機與烙鐵焊錫機的PK誰勝了?

激光焊錫機與烙鐵焊錫機的PK誰勝了?

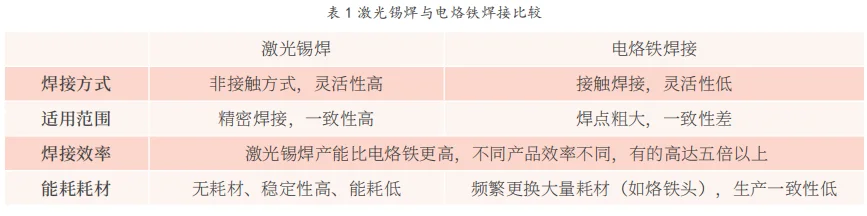

激光焊錫與傳統焊錫方式較直觀的區別就是非接觸的焊接,傳統的接觸式烙鐵頭焊錫機焊接時,由于有壓力的影響,烙鐵頭或多或少會給焊接工件刮傷損害,造成焊點拉尖,在一些前端的傳輸領域,存在著傳輸風險。相比之下非接觸式的激光焊接很好的規避這些風險,不會對產品造成機械損傷更不會對焊接元器件產生壓力,有效地防止因為壓力對其期間產生的影響。

那么除此之外,激光焊錫機與傳統焊錫機還有哪些差異呢?下面跟著自動化激光焊錫應用專業人士的紫宸激光一起來看看吧

對工件及產品的適應性差異

在傳統的焊錫機應用中不難發現,當焊接一些表面比較復雜的工件時,由于烙鐵頭和送絲裝置占用空間比較大,工件表面的元器件很容易與其發生干涉。而激光焊錫送絲裝置搭配激光加熱的特性占用較小空間,相較于傳統焊錫機,不易發生干涉現象。此外,激光焊錫送絲裝置光斑大小可自動調節、可適應多種類型的焊點,這使得它具有一定加工柔性可供隨時更換產品,而傳統的焊錫機則需重新設計電烙鐵頭,更換產品麻煩。由此,激光焊錫機對于工件的適應性更強。

對焊接元器件性質的影響差異

傳統焊錫機對焊點焊接時是整板加熱,因此在焊接時要想使焊接位置達到焊接需要的溫度,需要對焊點持續加熱。這不單耗費時間長,還會由于在加熱過程中將整板加熱而影響到部分存在熱敏元件的工件的性質,這無疑是大家不愿看到的。相對于傳統焊錫機,因為在激光焊錫過程中激光只對光斑所照射到的部分進行加熱,局部溫度上升較快,很快就能夠使焊點達到焊接要求的溫度,這樣局部加熱的方式,使得能量集中、升溫快,有效減小對焊點周圍器件的熱影響。

耗能耗材差異

從節材方面來看:在傳統焊錫工藝中大都使用烙鐵頭提供所需能量,但隨著焊接的進行,逐漸老化的烙鐵頭使得焊錫溫度達不到焊接要求,再加上接觸式焊接方式造成的烙鐵頭磨損,使得烙鐵頭需要頻繁清理、更換,較大增加了焊接成本。而激光焊接在以激光作為熱源的情況下,將含鉛或不含鉛的錫料熔入焊件的縫隙使其連接,無設備耗材從而減少生產成本。

節能方面差異

由于傳統焊錫工藝的加熱方式是整板加熱,這勢必造成很多熱量的無意義損耗,加大電能的損耗;而激光焊接局部加熱產生熱量消耗較小,且在非焊接時不會有熱量產生從而節省電能減少成本。

加工精度差異

由于傳統烙鐵焊接本身工藝的限制和控制方式的制約,送絲及焊接精度有限;而激光焊錫控制系統很好的結合了送絲和激光器的控制,較大提升了送絲控制的精度。

安全性能差異

非接觸的激光錫焊方式減少了松香的使用與助燃劑的殘留,這意味著產生的有害煙塵、廢渣、廢料較大減少;同時,激光焊接機的溫度控制系統能夠實時、精確地控制焊點溫度、防止燒板,在較大降低了焊接工藝的調試難度,在實現焊接智能化的同時,降低了對設備的損害與對操作人員的傷害。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~