激光焊接機在鋰電行業中的加工制造

激光焊接機在鋰電行業中的加工制造

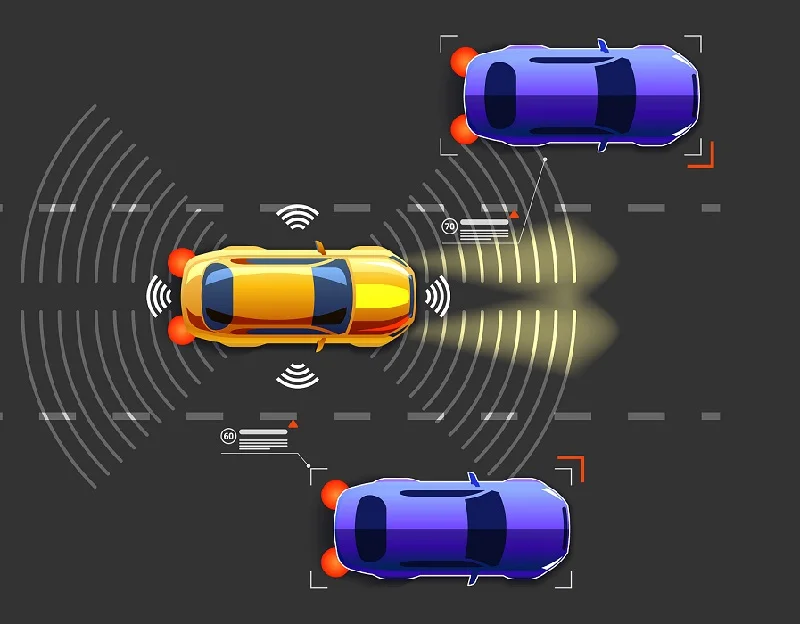

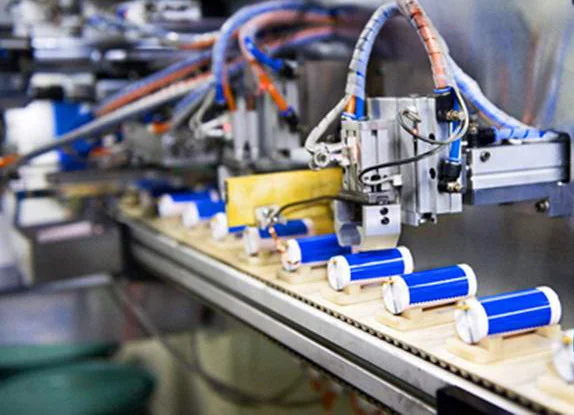

中國鋰電池行業的發展受益于新能源汽車、儲能、3C、5G等行業的大力發展,其中新能源汽車在近幾年的發展中屬于爆發式增長。隨著國內新能源動力電池崛起,鋰電池或電池組的制造需求得到增長式發展,其中通過焊接制造的工序就有20多道,焊接的品質對鋰電行業的安全性有何至關重要的作用。

激光焊接,是一項重要的非接觸式的焊接手段,其通過將高能激光束,聚焦到待加工產品表面或內部,實現兩個分離產品的原子間結合。相比傳統的氬弧焊、電阻焊,超聲波焊接激光焊接具有明顯優勢:一是熱影響區小;二是非接觸加工;三是加工效率高。

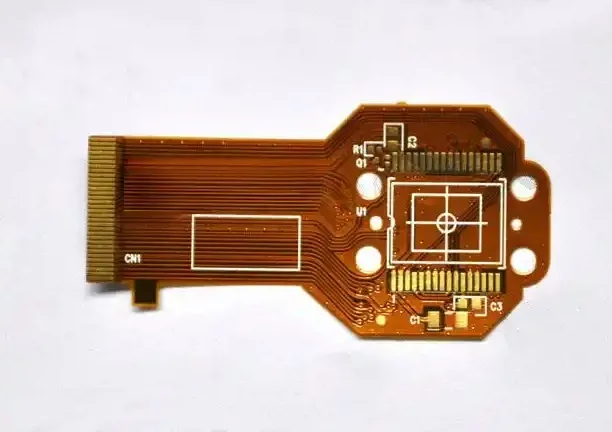

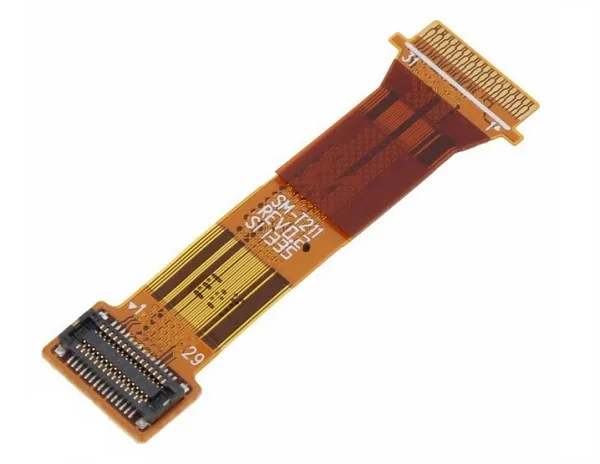

在新能源鋰電領域,激光焊接技術已經大規模用于極耳、電芯殼體、密封釘、軟連接、防爆閥、電池模組等焊接。

紫宸激光作為一家前端智能裝備制造企業,深知激光焊接在智能裝備中的應用前景,早在幾年前就開始在激光焊接技術的基礎研發及其在鋰電等裝備中的應用開發進行了前瞻性布局。紫宸激光近期開發的位置同步輸出(PSO)激光焊接技術,解決了頂蓋周邊焊接過程中拐角出光不均勻造成焊縫凸起的問題,實現了焊接速度在200mm/s以上的穩定的頂蓋周邊焊接,達到行業先進水平。

通過接收編碼器反饋的焊接頭當前位置,判斷當前位置是否到達設定位置;當焊接頭到達設定位置時,向激光器發送激光控制信號,以控制激光器在設定位置輸出激光;實現加速、減速和勻速焊接段,或者在直線焊接段和弧角焊接段的激光能量均勻地作用在被加工物體上,使整體焊縫均勻一致。

隨著技術和工藝方法的不斷進步,激光作為非接觸柔性制造工具的特性將體現得更為明顯。激光制造必然成為便捷高效、綠色環保、節能降耗的先進制造技術,促進我國工業領域的技術進步和產品技術改造,滿足國民經濟尤其是制造業的發展需要。紫宸激光除了在新能源鋰電領域有著豐富的研發和應用經驗以外,在精密電子領域和汽車零部件等領域也有著大量的激光焊接應用案例。紫宸激光將更大量、深入的進行激光加工技術研究及自動化集成,做強做精中國自動化。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~