pcb板焊接時,避免激光燒基板的方法有哪些?

pcb板焊接時,避免激光燒基板的方法有哪些?

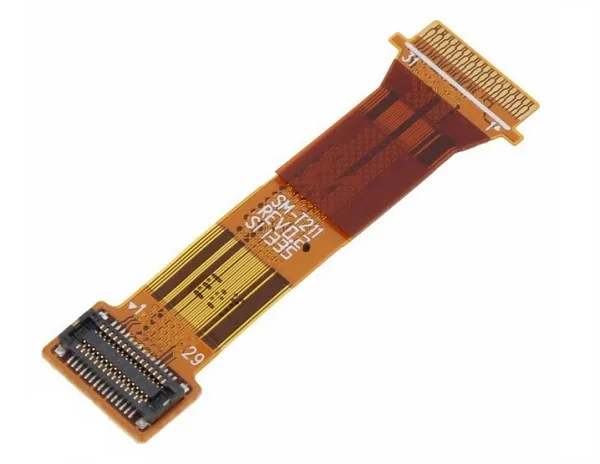

一般情況下,基板就是覆銅箔層壓板,因其具有導電、絕緣和支撐三個方面的功能,被用于制造PCB電路板的基本材料。隨著電子技術的發展和不斷進步,對pcb基板材料不斷提出新要求,從而,促進覆銅箔板標準的不斷發展。而一個完整的電路板的制造過程,焊接是必不可少的一項工藝。

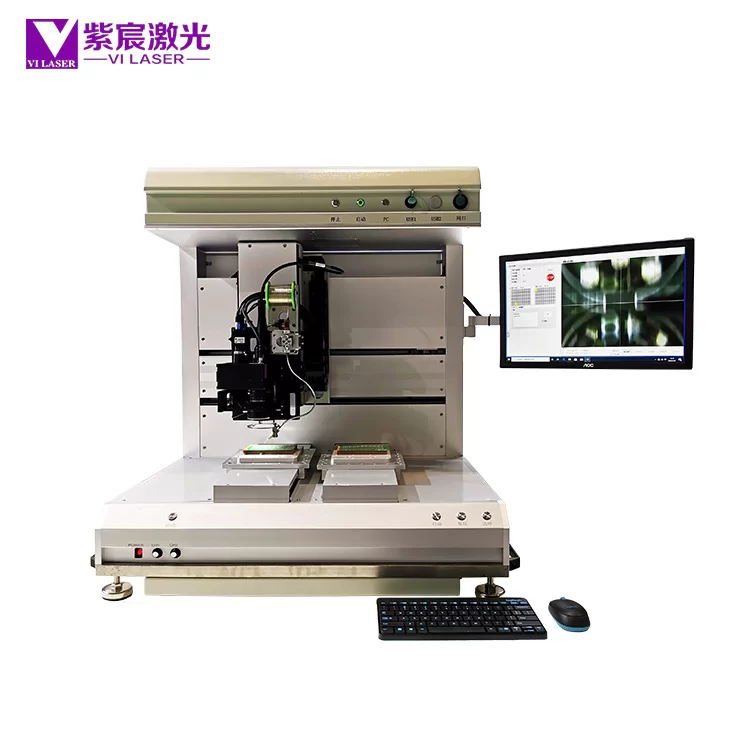

在基板的焊接中,激光焊錫是目前使用較為成熟的技術,但是再成熟的技術,也是很難保障有100%的焊接良率。我們要知道激光焊是利用高能量密度的激光束作為熱源的一種高效精密焊接方法,激光自動焊錫機在成千上百次的批量焊接中,總會出現激光燒傷基板的問題,針對這一問題,我們該如何去避免呢?

問題一:高能量局部快速加熱導致焊點銅箔熱脹變形,焊點銅箔與基板分離。

解決方法:**段焊點加熱采用從低溫到高溫持續平穩升溫,比如焊點焊接工藝要求溫度是350℃,那么我們可以設定溫度從280℃開始升溫到350℃用時0.3S,這樣一般能解決這個問題。

問題二:激光焊錫機控制器采用了功率模式,而沒有專業的激光工程師調校。

功率模式就是根據設定的輸出功率持續對焊點輸出能量,不考慮實際的焊接溫度。功率模式適合散熱快的焊點使用。

解決方法:目前的激光焊錫都采用了閉環控制,非特殊焊點一般都是采用溫度模式了。

問題三:激光焊錫機溫度模式下溫度過載,超出設定的焊接溫度。

我們知道目前激光焊錫機采用的都是閉環控制系統,設定溫度后控制器會自動計算需要的輸出功率,功率的計算是需要采集到實時的溫度,溫度采集是做激光焊錫機閉環控制的較重要的部分。

而溫度過載就是因為溫度反饋的不夠及時,導致控制器在為得到反饋溫度下持續增加了輸出能量。

解決方法一:采用溫度反饋更加靈敏的激光焊錫機。目前國內的激光焊錫機反饋是1000次/s,uli采用的是德國進口激光焊錫組件,反饋是10000次/s較高可達15000次/s。

解決方法二:在溫度模式下加入功率限制。上面說過溫度模式溫度過載是反饋不及時導致的,那么我們可以根具溫控激光焊錫機的溫度曲線來觀察過載的地方的輸出功率從而限定功率的輸出,這樣也能很好的解決過載問題。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~