智能激光焊接,利用數據飛躍未來

智能激光焊接,利用數據飛躍未來

如今隨著“工業4.0”的技術革命推進,我們發現較明顯的改變就是科學技術生產力逐漸的取代人工勞動生產力,出現了大批采用計算機和自動化的工廠,通過以數據和機器學習為動力的智能和自動化系統,對行業產生了深遠的影響。計算機之間如何相互連接,無需人工干預情況下如何來使通信快速做出較終決策?下面我們來看下面,激光焊接領域的“智能”轉變!

激光焊接變得“智能”

隨著制造商擁抱新技術時代并開始戰略評估,他們發現把數字化技術引入激光焊接工藝中是工業4.0的成功領域之一。成功的激光焊接取決于對工藝參數及其要求的仔細琢磨。例如,在用激光束加熱金屬板時,需要了解工件的預期溫度是否升高,因為溫度升高會影響焊縫的幾何形狀、焊接速度、氣體流速、工件硬度和微觀結構。

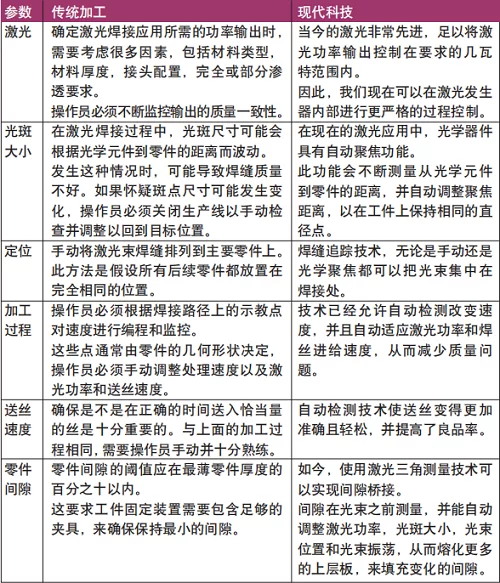

許多過程參數在激光焊接應用中起作用,從歷史上看,知識淵博的工廠工人手中擁有大量的成功經驗,所以可以在整個焊接過程中手動確定并做出決定。某種程度上來說,由于工業4.0的革命的原因,激光焊接技術變得更加智能,從而使焊接質量確定過程變得更加容易。

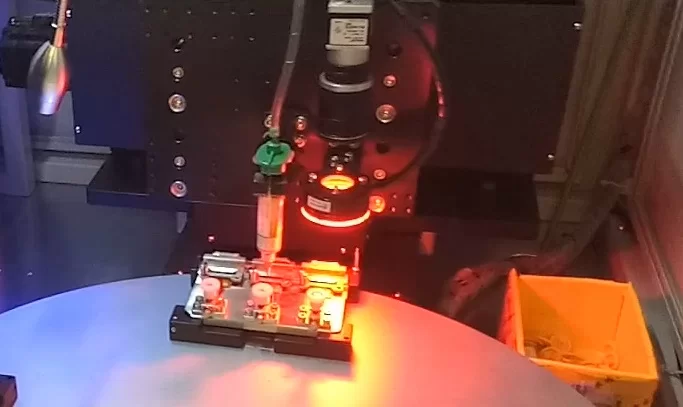

賓采爾遠程激光焊接(RLW-A),即使用一種自適應技術,RLW-A使用接頭識別和光學接縫跟蹤來減少處理時間,無需焊絲便可以填滿間隙,且適用于具有三維輪廓工件的加工。

利用數據飛躍未來

工業4.0時代,制造業將嚴重依賴數據分析,復雜的算法,智能,靈活的零件流程,互聯的生產線和機器,因此**需要考慮的就是制造工具本身。作為一種快速而靈活的技術,激光焊接是數字化技術的先驅,如今工廠車間正在迅速變化,并逐漸適應這些新技術。工廠將不再依賴機械工具站,而是使用可編程激光焊接站來填充底板。這些建立在數據之上站點具有相互通信的能力,來適應它們遇到的各種數據集和參數。

為了保持競爭優勢,制造商正在擁抱這些新技術,從而確保其產品以破紀錄的時間流出生產線,并降低廢品率。焊接電源,軟件,和工人之間的互聯互通,使這一切成為可能。在焊接過程中訪問的數據可確保實時做出決策,從而快速做出反應來提供更好的輸出。激光焊接涉及動態電源,自動化設備,高度專業的數據收集和存儲系統,以及能夠將信息立即饋送到各種平臺的焊接監控軟件。所有這些都集成在一起,從而給制造工人提供整個焊接過程的完整概況。

實際上,工業4.0正帶領許多制造業工廠走向未來,并帶來提高生產效率的機會。集成的過程中同時使用攝像頭和傳感器,基于實時數據和技術的監測,能夠幫助各種規模的制造商邁向工業4.0未來。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~