震驚!身邊的這些行業(yè)都用到激光技術(shù)

震驚!身邊的這些行業(yè)都用到激光技術(shù)

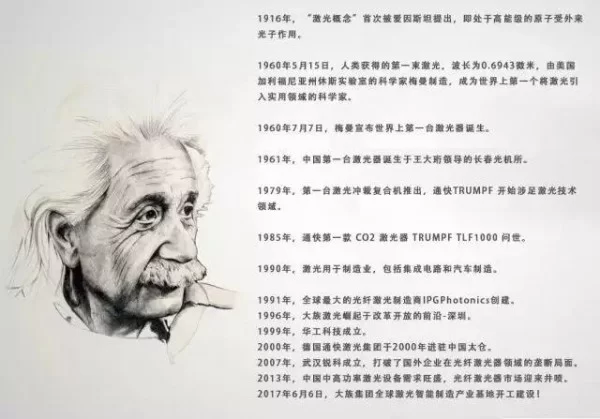

當前世界激光產(chǎn)業(yè)的發(fā)展可以看出,各區(qū)域的激光技術(shù)還存在相對明顯的差距,從實力來看,歐美地區(qū)的激光技術(shù)研發(fā)前列在前。相比之下,我國的激光產(chǎn)業(yè)起步較晚,但發(fā)展十分迅速。近百年來各領(lǐng)域工程師和專業(yè)人士一直努力改進創(chuàng)新技術(shù)及應(yīng)用,激光切割、焊接、打標等技術(shù)已經(jīng)大量地應(yīng)用于工業(yè)生產(chǎn)和社會生活的方方面面,并代替了許多傳統(tǒng)制造工藝,就連我們身邊的這些行業(yè)都應(yīng)用到了激光技術(shù)。

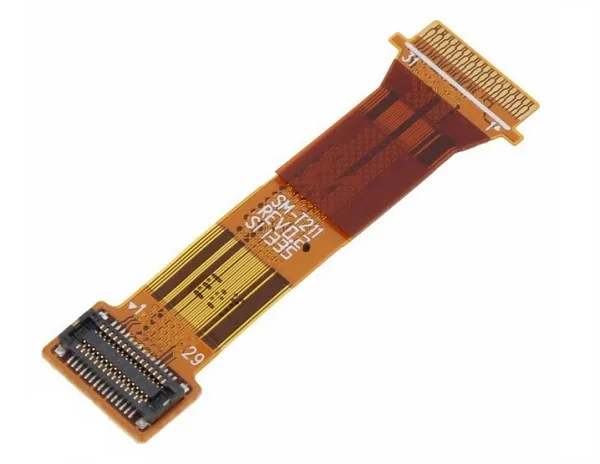

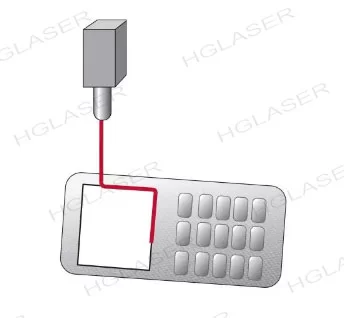

手機(3C)制造

手機(3C)消費電子產(chǎn)品正朝著高集成化、高精密化方向升級,其產(chǎn)品內(nèi)構(gòu)件越來越小巧,電子集成度越來越高。所以,屏幕、線路板、后蓋、內(nèi)結(jié)構(gòu)件(外觀、形變、拉拔力)對切割、焊接、打標技術(shù)的要求也越來越高。

同時伴隨著產(chǎn)品周期短、出貨量超大等問題,傳統(tǒng)的印刷、沖壓、CNC等工藝已經(jīng)不能滿足品質(zhì)高的加工需求,或者不能有效控制生產(chǎn)成本。而經(jīng)過長時間的發(fā)展,激光技術(shù)已能夠輕松實現(xiàn)常規(guī)方法無法實現(xiàn)的工藝,已成為蘋果、藍思科技等前端用戶的一致選擇。

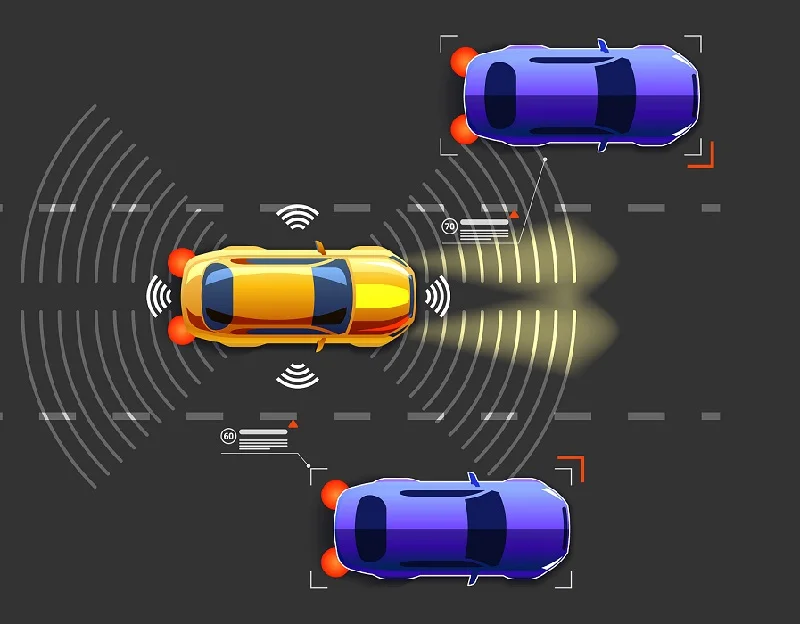

汽車制造

在歐美等發(fā)達工業(yè)國家,目前有50%~70%的汽車零部件是用激光加工(車身板材激光拼焊、白車身頂蓋焊接、覆蓋件激光三維切割、零部件激光打標和熔覆)來完成的,速度快、精度高、質(zhì)量好。

隨著新能源政策及市場不斷推出新品的趨勢,汽車輕量化和更高效率的生產(chǎn)技術(shù)對汽車生產(chǎn)企業(yè)的發(fā)展至關(guān)重要。大族激光已經(jīng)在這個領(lǐng)域取得重大進展,例如在SIMM展示的三維五軸聯(lián)動激光切割機、拼焊系統(tǒng)、柔性焊接工作站已裝備新能源汽車和宇通客車等前端制造企業(yè)。

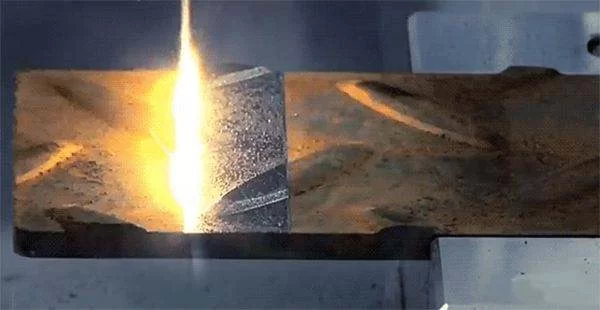

新能源電池焊接

動力電池是新能源汽車的主要零部件,直接決定整車性能。電池外殼的傳統(tǒng)加工方式是通過普通焊接或深喉沖壓拉伸來完成,但安全性、使用壽命及綜合成本始終無法達到市場要求。對比發(fā)現(xiàn),激光焊接優(yōu)勢在于焊材損耗小、被焊接工件變形小、設(shè)備性能穩(wěn)定易操作,焊接質(zhì)量及自動化程度高。

可以說,激光焊接工藝上的優(yōu)勢是其它焊接方式無法比擬的。隨著新能源汽車行業(yè)邁向縱深發(fā)展,對配套電池的裝配與焊接精度、質(zhì)量都提出了更高的要求,大規(guī)模的采用激光焊接工藝也勢在必行。

金屬板材加工

在激光市場爆發(fā)之前,各類金屬薄板零件加工都避不開數(shù)控轉(zhuǎn)塔沖床加工工序,通過簡單的模具組合,可以一次性自動完成多種復(fù)雜孔型和淺拉伸成型加工。但是當光纖激光技術(shù)成為市場主流時,激光加工則顯現(xiàn)出大的優(yōu)勢。

光纖激光加工不單是加工精度高、效率快,而且可針對薄板及厚板都加工、各種復(fù)雜的圖形及曲面加工,無需開模,更容易實現(xiàn)自動化。因此,目前市場上激光加工已經(jīng)開始取代部分數(shù)控轉(zhuǎn)塔沖、剪板機。

工業(yè)清洗

當“制造業(yè)”遇上“環(huán)保”,如何尋找更清潔,且不具損傷性的清洗方式變成了老板們不得不考慮的問題。與機械摩擦清洗、化學(xué)腐蝕清洗、液體固體強力沖擊清洗、高頻超聲清洗等傳統(tǒng)清洗方法相比,激光清洗具有更安全、高效率、不產(chǎn)生污染等優(yōu)點。

目前激光清洗主要用于模具、武器裝備、飛機舊漆、電子工業(yè)、石雕等工業(yè)領(lǐng)域;隨著技術(shù)的不斷完善和設(shè)備的批量化生產(chǎn),激光清洗技術(shù)必將工業(yè)清洗領(lǐng)域發(fā)揮重要的作用。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~